槽车鹤管AL1412密封装车鹤管安装使用分析说明?

槽车鹤管AL1412

密封装车鹤管安装使用分析说明?通过对苯类、酫类、酮类等有毒有害化工品顶部装车现场的分析,介绍了通过气动马达控制鹤管内外臂水平运动,通过气缸控制外臂上仰和下俯运动,通过气动控制系统控制气动密封装置气囊涨开和收缩实现密闭装车,操作人员只需在装车台上操作控制阀即可控制鹤管的展开、收拢和密封装置的锁紧、松开。装车作业实现了自动化,装车作业时密封装置与槽车口处的密封性能达到《储油库大气污染物排放标准》(GB20950-2007)的密封要求。

目前国内石化行业很多有毒有害的化工品如酫类、苯类、酮类等装车现场仍用人工拖拉软管或手动鹤管(鹤管内外臂的展开、收回,外臂的上仰、下俯都依靠人工推拉)操作人员要抱着鹤管从装车台到槽车上,将垂管插入或拔出槽车,槽车高度在2~5m之间且不平整,在车顶上作员有发生高处坠落的危险,鹤管比软管要重,装车量大时操作人员的劳动强度也大。

对于甲B乙A应采用带回气管线的顶部密封帽(盖),密闭液下装车,垂管末端应采用分流口形式,同时应在冲装前将垂管伸入槽罐底部。油品蒸发损耗会减少油品数量,造成经济损失,而且会污染环境并危害人体的健康。据统计,2004年全国消耗汽油约8000万t,仅在装卸过程中油气挥发造成的损失就有24万t,总价值近10亿元。每年蒸发的油气已经成为大气不可忽视的重要污染源之一。油品的大量蒸发或直接排放不仅造成石油产品的严重损失和质量下降,并且留下重大的火灾隐患。

目前顶部

装车鹤管的密封盖有平面式、锥面式、磁铁式、布袋式等形式,密封盖因为槽车罐口不统一、罐口多为钢板卷制、焊接、冲压或铸造成型,存在口径差别大、平面不平、粗糙等缺陷,加之密封压力不够等原因造成大量的挥发气体从槽车口处泄漏,在装车现场存在大量的油气集聚,严重污染环境,同时还会发生火灾、爆炸事故和急慢性中毒事故。由于国家对环境保护的治理力度越来越大,国家规定“汽油、石脑油、航空煤油、溶剂油或类似性质油品的装载系统应设置油气回收设施”油气密闭收集系统,任何泄漏点排放的油气体积分数不应超过0.05%。许多现场都安装了油气回收装置来处理挥发出来的油气。但由于油气回收工艺管线及阻火器的压力大于大气的压力。使大量的油气从槽车口处泄漏,进入油气回收里的油气少,回收效率低。所以油品或化工品装车需要解决的是鹤管自动化控制和密封盖的密封严密性。

我公司通过与高校及研究院合作,吸取了国内外先进的技术,不断的研究摸索,研发了气动

密封装车鹤管和气动上装密封装置,该项技术达到国内先进水平。

气动密闭

装车鹤管的原理:对于装载易挥发介质,鹤管设液相和气相两条管线,装车时液相介质从液相管道进入槽车,挥发油气及罐内的空气从气相管线进入油气回收装置中进行回收处理实现达标排放,鹤管的内外臂的伸展及收拢、外臂的上仰及下俯都通过气动控制系统控制,在设计的装车空间范围内实现任意位置装车。

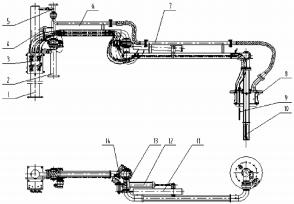

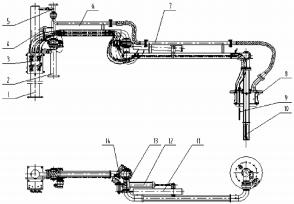

1.立柱;2.液相接口;3.气动控制系统;4.内臂锁紧;5.气相接口;6.内臂;7.外臂;8.上装气动密封装置;9.防静电防溢流控制器;10.伸缩垂管;11.鹤管平衡器;12.气缸驱动组件;13.中弯管;14.气动马达蜗轮蜗杆减速机构

气动

密闭装车鹤管主要包括图1所示各部件,鹤管的内臂6、中弯管13、外臂7与伸缩垂管10之间的旋转部位都设置旋转接头,旋转接头能实现任意角度旋转,而且具有优异的密封性能和可靠的支撑刚度,保证鹤管在额定荷载下任意旋转,不变形,不发生泄漏。立柱1安装在栈桥上,鹤管的立柱1与内臂6,内臂6与中弯管13,中弯管13与外臂7之间的旋转接头上设置低速大扭矩气动马达蜗轮蜗杆减速机构14,使鹤管的内臂、外臂的水平摆动实现气动控制,在内外臂之间安装气缸驱动组件12和鹤管平衡器11组件,使外臂相对于内臂上仰、下俯实现气动控制。鹤管由原来的手工拖拉操作转化为操作气动控制阀,现场的仪表风气源经过调压、调速驱动气动马达及蜗轮螺杆机构带动旋转接头转动,实现鹤管的内外臂平稳可靠的展开和收拢。仪表风经过调压和调速后控制内外间的气缸驱动机构组件实现外臂平稳的上仰下俯。

对于可燃、荣易产生静电集聚的介质,严禁顶部喷溅装车,液体装卸臂应该插入槽车底部,距离槽底约200mm[1]。垂管采用重锤式或弹簧式伸缩垂管,垂管的内套与外套管通过重锤滑轮机构或弹簧连接,当装车时内套管在介质的冲击下从外套管伸出,接近罐底(<200mm),达到液下装车要求,装完车后,内套管又在重锤或弹簧力的作用下收缩到外套管内,不影响鹤管从槽车口取出。

装卸易挥发且易燃易爆、有毒有害的流体介质时为了减少介质的挥发和流量过大产生的静电集聚发生火灾爆炸事故,国家要求装卸甲乙类介质时要密闭装车即槽车口密封装车,现场各部位气液相泄漏量不能大于国标的0.05%,鹤管达到液下装车要求即垂管伸入槽车底以上200mm范围,先小流量装车当垂管底部的分流口完全浸入液面以下再大流量装车,为了能达到上述要求,将垂管分成两节伸缩套管,套管之间设有密封,利用钢丝绳或拉簧将两节套管连接起来,不装车时在重锤或弹簧的拉力下内套管缩进外套内部,不影响鹤管的展开和收拢以及槽车的进出,装车时内套管在介质冲击作用下从外套管中伸入槽车底部达到液下装车的要求。

针对

顶部装车鹤管密封效果差的问题,设计一种气囊式密封装置,它的密封原理是:利用现场的仪表风气源,通过调压、调速,进入密封装置的橡胶囊腔内,囊腔为封闭结构,外部周边是橡胶气囊,内部是铝合筒体,当仪表风进入囊腔内时,橡胶气囊受到仪表风压力向外涨开,囊壁与罐车口内壁紧密接触并产生适量变形,使油气无法从罐车口处泄漏,达到良好的密封效果,该密封装置对于槽车罐口有较大的适用范围,对于槽车口平面度差、装车过程中鹤管受外力或震动、槽车沉降等情况都不影响密封效果,适用汽车槽车和火车轻质油槽车。

上装锁紧式密封装置的整体结构为:大盖板下部设置密封橡胶垫,橡胶垫内部设置密封橡胶气囊,橡胶气囊安装在盖板与铝筒体上,铝筒起到支撑密封气囊的作用,铝筒体下部安装对位定心锥体,大盖板上还设有安装防溢流探头密封接口,油气回收接口,盖板中间安装伸缩垂管,鹤管垂管从大盖板的中间穿过。

气动控制系统组件包括:气源球阀、气动三联件、调速阀、手动挽向阀、调压阀、气囊压力表等组成,鹤管与密封装置都采用气动控制,现场的仪表风气源通过气动三联件除湿、调压,压力为0.4~0.5MPa,调速后通过手动换向阀实现内臂、外臂的水平伸展、收拢运动,外背的上仰、下俯运动。通过减压阀将仪表风压减小到0.2~0.3MPa通过调速阀调整好速度,通过换向阀实现气囊式密封装置的密封和松开。

装车流程:当罐车进入鹤管装车包络范围内时,操作内臂气动换向阀,鹤管的内臂展开,操作外臂气动换向阀,鹤管的外臂展开,操作外臂上仰下俯换向阀目测垂管与罐车口对位,并使垂管伸入罐车内,密封装置下降到橡胶垫与罐口接触,目测橡胶垫能完全盖住罐口,操作密封装置换向阀至锁紧状态,气囊涨开,从罐车口内部紧贴罐车口,气囊产生的压力使气囊密封罐车口,开启油品阀门进行装车。当装车结束关闭油品阀门后适当延时,使罐内油气被充分吸收,操作密封装置换向阀至松开,气缸带动机械锁紧机构松开并复位,操作垂管换向阀至上升,气动马达带动卷扬机构将三节垂管从罐车中抽出并复位,操作外臂换向阀至收拢,外臂复位。

经现场使用,气动

上装鹤管运行可靠,操作方便,减轻了操作人员的作业强度,消除了作业人员频繁的从栈桥往返槽车而产生高处坠落的安全隐患。上装锁紧式密封装置经大批量装车检测,油气泄漏量为达到《储油库大气污染物排放标准》GB/T20950-2007,现场达到本质安全,消除了因挥发气体泄漏而产生的火灾、爆炸、中毒等生产事故,达到了削除危害,保护环境,节约资源,呵护身心健康的设计要求。