某石化外液压液化气鹤管装车油气回收系统改造

通过对某石化外液压液化气鹤管装车过程中存在较大程度的油气挥发、泄漏等问题的分析,提出了部分切割顶棚以改善油台通风条件、对密封盖进行改造提高密封效果、改造油气回收装置或进行高空排放、对装车工艺和装车台位进行改造等五个方面的改进建议,解决现场实际问题,达到减少油气污染的目的,满足当前石化企业实施环保生产的需要。

某石化是中原地区特大型炼化生产基地。开工建设三十多年来,为国民经济建设做出了巨大贡献。该厂所生产的各种大宗轻油产品,大部分是通过铁路槽车进行充装后运送到全国各地。

该厂轻油车间四装车台位承担着液化气鹤管充装柴油和分子筛料的任务。该车间在前期进行技术改造的基础上,实现了台四轻油密封装车,收到了一定的环保效果。但由于该技术不完善,在装车过程仍然存在较大程度的油气挥发、泄漏,给安全生产、环境保护带来隐患。

1、液化气鹤管装车油气回收系统存在问题

1.1油气挥发造成油品装车损耗

在石油产品的加工和运输过程存在着损耗,轻油装车损耗是指轻油产品在装车过程中造成的损耗。装车时轻油从伸入车内的鹤管中高速流出,对槽车内壁和车内的油品表面造成强烈的冲击,并且使液体喷射、飞溅,引起槽车内油品液面强烈的波动和搅拌,加速了轻油表面的蒸发速度;同时高速向下喷射的油品又推动了油罐内气体空间的气体强制对流,使油槽车内的气体空间浓度迅速上升并且很快达到饱和状态,高浓度油气很快充满槽车内的气体空间,随着轻油液面的上升高浓度油气被排出车外,这就是油气挥发的过程。喷溅式装车方式,油品的损耗率在2%~4%左右;液下装车方式,油品的损耗率在0.44%~0.49%左右。台四液化气鹤管主要承担柴油充装任务,装车方式是液下装车。按2009年火车出厂量154万t测算,其装车损耗在678~755t左右。

1.2油气污染的危害

装车鹤管目前通常采用的是由硬橡胶制成的椭圆形平面密封盖(以下简称平面密封盖),普遍存在密封不严的问题。主要是因平面密封盖弹性差,难于与罐车口形成严紧的密封面,无法达到理想的密封效果。由于密封盖存在缺陷,密封作用不好,装车过程中产生的油气就从槽车帽口处逸出。装车过程中的油气挥发不仅造成了油品的损耗,同时也造成了油气污染。挥发出来的油气对人体的危害极大,由于台四顶棚为圆弧型穹顶状,油台通风不畅,逸出的油气在油台周围聚集,对现场操作人员的身体健康影响较大。柴油蒸气所致的毒害主要是吸入柴油雾滴可导致吸入性肺炎,而且对在这些岗位工作的女职工伤害更大。

综上所述,台四装车过程中不但造成了油品的损耗、效益的流失,而且造成了油气污染,影响职工的健康。

2、液化气鹤管装车油气回收系统改进措施

2.1部分切割顶棚,改善油台通风条件

切割顶棚四周,改善油台通风条件,防止油气在油台聚集。

2.2对密封盖进行改造,实现密闭装车

由于台四可通过控制系统进行定量装车,配以高液位报警器,为实现密闭装车创造了条件。对密封盖进行改造,密封盖应选用弹性较好的材质,将原来的平面密封盖改造成圆锥形密封盖。即在帽口增加一个厚度150mm的耐油橡胶密封垫,与鹤管下部的钢质密封盖板固定在一起,靠鹤管自身的重力把密封垫紧紧地贴合在槽车帽口上,从而达到密封油气的目的,大限度地实现浸没式液下密闭装车。这样一来,装车过程中产生的油气就无法从槽车帽口逸出。

对装车用液化气鹤管密封盖改造这一项目,中石化其它厂家也有一定的探索和不同的技术运用,主要如下:一是密封盖所用的密封板的选用材质不同。大庆石化选用密封板的橡胶低温弹性很好、导电性较好,可塑性更强,除此之外,其使用的密封盖设计有门的导向杆及防止密封盖脱落的导链结构(可人为固定密封盖,便于检修);石化的外液压大鹤管密封装置原使用从国外进口的密封盖,在使用过程中存在油气压力过大将密封盖顶起而达不到密封及油气回收的效果。石化的技术人员对其进行了改造。改造后增加一个平面式发泡软橡胶密封仓,一方面可以解决槽车口径向的不规则变形,另一方面相当于增加了一个大的贮气仓。二是油气出口大小不同。大庆石化选择密封盖为DN150的油气出口;石化油气出口为两个DN100油气线与主管线相连接。某石化台四现用DN100的油气出口。建议在技术方案的选择上多参考石化。

2.3解决槽车内油气出路

实行密闭装车后,装车过程中产生的油气就无法从槽车帽口逸出,但仍不能解决槽车内产生的油气出路问题。为解决此问题,可采取以下两种措施:

(1)对油气进行回收。这是一种较为理想的办法。车间现有一套油气回收装置,该装置采用常温柴油作吸收剂,能较好地吸收油气中的轻烃组分,回收部分凝结油。装置原设计能力是400标立/h,而且是从气柜供料连续运行,现在实际是油气直接从油台进入装置,大气量达1200标立/h,已超过装置负荷的2倍。因此需对装置进行扩能改造,解决油气回收处理能力不足的问题。这样,槽车内产生的油气通过密封盖内侧的气相出口通过油气线输送到油气回收装置集中回收处理。通过对油气进行回收,不但可以减少油品装车损耗,而且在很大程度上解决了油气挥发而导致的环境污染及油气挥发对人体造成的伤害。

(2)对油气进行高空排放。如果不能对油气进行回收,则可对油气进行高空排放。槽车内产生的油气通过密封盖内侧的气相出口汇集到油气线,利用鼓风机实现油气的高空排放。这样虽然不能解决油气挥发导致的环境污染,但避免了油气在油台周围聚集,防止油气挥发对人体造成的伤害。

2.4对装车工艺进行改造

该厂台四液化气鹤管油气回收存在的大问题是后路不通畅。液化气鹤管装车流速快,相应油气挥发量就大,油气出口太小且后路不通畅,导致槽车内油气压力太高,使得密封盖密封失效,油气从密封盖缝隙中冲出产生噪声。

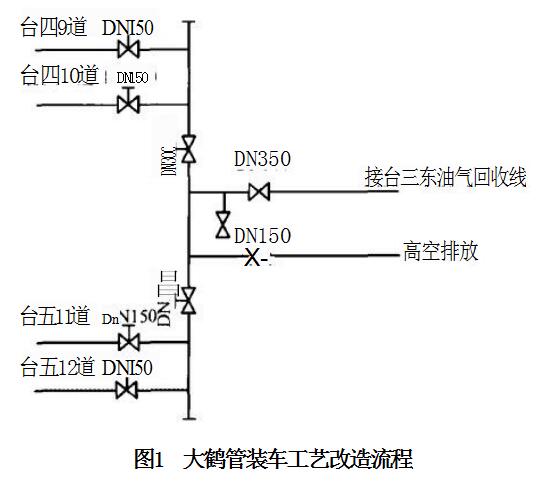

密封盖内密封圈、密封板等部件的使用寿命一般为3年。台四密封盖已使用将近6年,建议将密封盖内密封圈及密封板进行更换,并对密封盖上油气出口进行改造,使用DN150的出气口和DN150的油气金属软管。建议重新铺设油气回收线,从台四、台五中间铺一根DN300或DN350油气回收线与台三东油气回收主线相连接,并在台四、台五的油气出口线上各安装高空排放口以利于油气排放(1)。改造后的工艺流程图见图1。

图1液化气鹤管装车工艺改造流程

2.5对液化气鹤管装车台位进行改造

液化气鹤管台位改造可借鉴大庆石化的经验。大庆石化的台位为二平台和三平台是一个全封闭的整体结构,形成了一个类似大厂房的结构,宽敞明亮,所有设备、设施、工艺管线等均在室内,干净整洁,便于维护与检修。人员工作全在室内,冬暖夏凉,且油气被隔离在外,利于人体健康。

采取液下装车方式,油品的损耗率在0.44%~0.49%左右。按台4年装车量100万t测算,其装车损耗在440~490t左右。如果对油气进行回收,每吨轻油价格按4000元计算的话,则每年可产生经济效益176~196万元。通过对油气进行回收,可以解决因油气挥发而导致的环境污染及对人体造成的伤害,保障职工的身心健康和环境质量,创造可观的社会效益和环保效益。